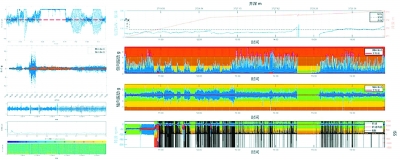

钻头工况识别与量化评价页面。

钻头工况识别与量化评价页面。

技术介绍

数字钻头参数感知系统可以在不改变现有钻具组合结构与定向钻井工艺的前提下,安装在钻头内部,测量钻头位置振动、转速、钻压、井温、井斜等参数,且预留扭矩与内、外压力测量接口,可以基于钻头实测数据挖掘,开展钻头工况识别评价、关键指标参数预测、钻井参数多目标优化,为针对性提速分析、井下工具优化设计、钻井参数优化控制提供数据与理论支持。

□王 宁

随着油气开发持续推进,老油田勘探开发难度越来越大,同时,石油工程工作者老龄化加剧导致一线作业人员短缺,高风险、高成本、低效率已经成为现阶段油气资源钻探的重大挑战。开展智能化科学钻井技术探索与应用是解决上述问题的重要手段,也是保障国家能源安全和石油工程行业高质量发展的迫切需要。

真实准确的数据是分析和决策的前提。在钻井过程中,钻头作为破岩钻进的直接执行机构,其动力响应是破岩工况、钻进参数、地质特性间数据关系的直接体现。传统的测量装置安装在螺杆上游,受钻具组合力学特性的影响,无法获得钻头位置处的真实数据反馈,以此数据为基础开展的理论研究与模型训练存在严重的数据误差,在决策与控制层面存在不可预料的实施风险。

研发国产数字钻头参数感知系统势在必行。

目前,国际上通用探管式和偏置式两种数字钻头设计方案,但由于结构的限制,两种方案在运动和应力参数的测量解耦等方面存在不同程度的理论缺陷与技术挑战。

对此,胜利石油工程钻井工艺研究院在集团公司“智能钻头参数感知与优化控制”及石油工程公司的相关课题支持下,以钻头可靠数据采集挖掘为突破口,历时两年成功研制出中国石化首台钻头内的参数测量系统,打破了国外技术垄断。该系统具备钻头位置处钻压、扭矩、振动、转速、井温、井斜等工程参数测量能力,可实现钻头真实工况听诊与针对性提速分析;通过绘制钻速、比能、振动、成本云图,进行群智能博弈,进而为钻井参数多目标优化决策、高效破岩钻头异型齿设计、井下工具主动控制等技术研究提供重要依据。

2022年3月,数字钻头参数测量系统在胜利工区营45-斜23井、牛55-斜2井成功完成了首次入井测试,能够精确反馈起下钻、起停泵、接立柱、跳钻、侧振、黏滑等工况数据特征,初步实现了PDC钻进与长筒取芯两种场景下的钻头真实工况听诊。数据对比发现,数字钻头与螺杆上游工程参数测量短节实测数据在峰值、频率等信号特征上存在较大差异。相比传统工程参数测量,数字钻头实测数据的采集挖掘对钻头真实工况识别评价、地质特性分析挖掘、井下提速工具设计优化、(超)深层管柱力学理论研究、智能化钻井决策等更为可靠与有效。

此外,研发团队基于数字钻头实测数据与地面综合录井融合挖掘,初步探索了钻速、比能、振动等关键参数的超前预测方法、建立了钻井参数方案的多目标量化评价模型,通过云图绘制的方式锁定控制边界、通过全局寻优的方式实现参数优化决策。同时,梳理配套测井解释、轨迹推算、螺杆效能、机械比能、力学计算等理论模型,通过“智能+机理”耦合的方法初步开发了钻井参数优化决策模块与钻井工程专业计算引擎。相关方法已开展3口井的现场数据试验,优化结果与人工分析结果基本一致。

近年来,钻井工艺研究院相继研制了系列化的钻头内工程参数测量系统、开发了数据分析软件,通过离线存储、事后分析开展了钻头高频数据挖掘,初步实现了钻头工况识别评价、关键指标参数预测、钻井参数多目标博弈优化,为科学钻井决策、提速工具优化提供了硬件基础与数据支撑,同时,基于数字钻头参数测量系统小型化、嵌入式的结构特征,正在开展沿井筒分布式测量与井下主动控制技术的拓展应用探索。

专家点评

胜利石油工程高级专家 吴仲华:

中国石化首台钻头内测量系统的研发成功具有里程碑意义。通过引入小型化、嵌入式的传感器件开发了数字钻头参数感知系统,可以在不改变现有钻具组合结构与定向钻井工艺的前提下安装在钻头内部,获得钻头位置处的大量工程数据。通过获取的数据开展钻头评价、钻井参数多目标优化决策、井下工具主动控制等方面的工作,结合人工智能技术高频数据挖掘,为实施智能钻井技术提供硬件基础和数据支持,具有推广应用价值。

新闻会客厅

胜利石油工程

钻井工艺研究院钻井工程

首席专家 黄 哲

问:数字钻头参数感知与优化控制技术是如何实现钻头参数的实时感知与精准控制的?该技术对钻井效率和成本节约有哪些直接影响?

答:基于MEMS微机电传感器开发了小型化、嵌入式、低功耗的测量模块,通过合理的阵列与设计实现钻头位置运动与应力参数测量。目前该技术采用存储式测量、事后分析的工作模式,开展钻头真实工况诊断与异常分析、优化。一方面,通过时频分析+模态分解+功率谱密度计算+模式识别的方法,开展低效钻进原因分析,为针对性提速提效提供依据;另一方面,依靠实测数据挖掘,开展智能模型训练更新,通过多目标量化评价,开展钻井参数路线优化,助力钻井作业更加安全高效。目前,研发团队正在探索数字钻头实时通信的实现方法。

问:在实施这项技术的过程中,面临哪些技术挑战?

答:目前,数字钻头测量系统两种最常见的实现方式为探管式和偏置式。探管式方案钻压、扭矩产生的应变被支撑臂吸收,难以有效传递至探管本体,在结构上不具备钻头位置处应力测量的条件;偏置式方案对钻头结构强度存在一定的影响,此外,由于其单侧安装,在钻压、扭矩、弯矩等复杂应力解耦方面具有一定难度。针对这些挑战,钻井院项目组提出了一种阵列式的测量系统设计方案,通过传感器的两两捉对实现运动参数解耦,设计应变桥实现复杂应力解耦。

问:该技术的推广应用前景如何?对于提升我国油气勘探开发技术水平有何重要意义?

答:该项目旨在打通智能钻井关键技术环节,助力形成具备应用推广条件的智能化科学钻井技术与解决方案,目前已完成两代产品更新、现场应用11次,已经开展井-地高速通信、自动化钻机、井下主动控制等关键技术、装备研发,随着相关研究的深入,有望解决智能钻井数据采集、传输、决策、控制4个根本问题,形成集井下采集、高速传输、地面决策、自动控制、云边交互于一体的智能钻井解决方案,助力智能钻井技术的整体落地实现。同时,数字钻头参数感知系统与优化控制技术,除钻头参数感知、真实工况评价、钻井参数优化决策等常规应用方法外,还将在井下主动控制、井筒数字化(沿钻柱分布式测量)、自动送钻控制、井-地协同科学钻井的场景推广。