2020年,石科院科研人员在国6发动机上开展燃油组成与发动机使用性能关系研究,为国家重点研发计划项目“适应国6清洁汽油生产关键技术”提供技术支撑。胡庆明 摄

2020年,石科院科研人员在国6发动机上开展燃油组成与发动机使用性能关系研究,为国家重点研发计划项目“适应国6清洁汽油生产关键技术”提供技术支撑。胡庆明 摄

1980年

石科院在北京昌平进行80号汽油行车试验。

刘 倩 提供

1980年

石科院在北京昌平进行80号汽油行车试验。

刘 倩 提供

1991年

石科院在湖北二汽(现东风汽车)进行行车试验。

陈义宝 提供

1991年

石科院在湖北二汽(现东风汽车)进行行车试验。

陈义宝 提供

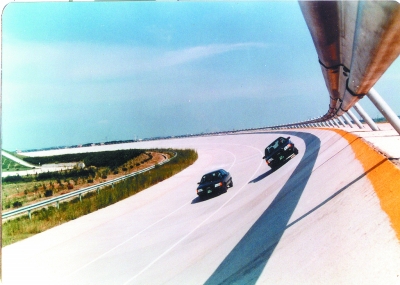

1993年

石科院在甘肃的实际道路上进行行车试验。

陈义宝 提供

1993年

石科院在甘肃的实际道路上进行行车试验。

陈义宝 提供

李 昂

今年7月1日起,我国全面实施国6排放标准6B阶段。油品排放标准离不开油品质量评定体系。这一体系的建立与发展,历经40余年。

“我们要有中国人自己的油品评定体系”

回首艰难创业历程,老一辈科研工作者吃苦耐劳、勤勉敬业,“没有条件创造条件也要上”,制定出符合中国实际的油品评定体系。该体系以其系统、严密、权威的特性位于国际先进标准行列。

20世纪80年代,由于我国的油品组分与国外的不同,自主生产的油品受到国内外的质疑。“我们要有中国人自己的油品评定体系,我们的油品质量要和国际接轨。”1980年,时任石油化工科学研究院副院长的卢成锹到美国考察润滑油、添加剂及油品评定,看到美国完整的油品评定体系,深有感触。

经过一段时间筹备,1983年,石科院成立油品评定中心,47岁的黄来勇勇挑重任,成为国内油品质量评定的先行者。黄来勇于1956年考入北京石油学院机械系炼油厂机械专业,1961年毕业后到石油工业部石油科学研究院(现石科院)工作,一直奋斗在科研岗位上,是石科院的教授级高级工程师。

“那时,我们什么都没有,没有技术,没有相关资料,甚至连具体的科研目标都没有。但是,我们有决心。”谈起当年的科研攻关,黄来勇如数家珍,精神矍铄、思路清晰。

其实,评定中心成立前后,一直有人质疑:既然向欧美学习,评定标准不可以直接引入欧美的标准吗?

答案是否定的。我国的油品组分与国外的不同,如果照搬欧美标准,就是全盘否定国内的炼油方法,所有炼厂要重新设计反应装置,至少需要投入1000亿元。而且,这不仅涉及资金问题,大规模改造无法在短时间内完成,国内的炼油装置便会停滞,技术水平与欧美的差距也会越来越大。

只有找到适合中国国情的评定体系,才能给炼油行业提供技术支持,证明我国的油品质量不输于进口油。

国内第一台试验性评定台架诞生

油品评定包含行车试验和台架试验。行车试验需要用行驶的车辆来评定油品质量,试验时间长、耗油量大,因此,一般先用台架试验模拟实际工况,筛选出合适的油品后再进行行车试验。

当时,国内仅有一台油容量很小的单缸机组成的台架,与实际车用发动机情况不符。因此,评定中心从美国引进了10台台架设备。

引进的台架设备自动变速箱使用的是国外控制系统,运行过程中经常会出现报错信号。试验初期,科研人员对台架状态不了解,也没有可参考的案例,而且每一次发现的问题都不一样,上一次的解决方案不能解决新的问题。大家只能一遍遍地检查硬件与软件,重新分析新问题、安装试验系统。

有一次,时任试验组长的宋海清临睡前,接到现场同事电话,说机器报警了。他起身穿衣赶到实验室,经过一番检查,终于排除了故障。当准备回家还没有走出单位大门时,又有电话过来,说是机器又报警了,于是他重新返回实验室。反复几次,天都快亮了。他索性不回家了,坐在办公室里打了个盹儿。

科学实验,就是在未知领域探索的过程。国内燃料油和美国燃料油的组分不一样,虽然理化指标相同,但是测试结果有差别。做实验需要参考油,为了找到合适的参考油,黄来勇和其他科研工作者前后调配了5批油,每批要用上百吨样品油进行测试。

油料不同、路况不同,这些差异为试验带来很大困难。只有建立自己的台架才能彻底解决问题。经过多次论证,黄来勇团队与一汽大众公司合作,利用国产发动机作为标准试验机,完成了对油品的初步筛选。经过8年奋战,1991年,国内第一台试验性评定台架诞生,使用的是我国自主生产的2.2立升多缸发动机。

行车试验考验体力更考验毅力

行车试验是在规定条件下,考察油品对车辆适应性的一种方法。台架试验还需要行车试验来考察试验结果的关联性,从而真实反馈油品的使用情况。

科学试验需要知识与勇气,更需要创新思想。之前,国内没有相关行车试验,所有操作都要靠自己摸索。汽油机油高温高速行车试验,要求汽车在不降温的情况下最高车速达到200公里/小时。黄来勇就和大家想了个土办法:将试验车开到人少的郊区,在车辆冷却器上盖纸板,在高温状态进行试验。那时正是天气炎热的盛夏,试验场地地表温度高达60摄氏度。在高温路面高速行驶,不仅考验试验者的体力,更考验毅力。

为了达到高速行驶,试验场地的拐弯处都是外高内低的斜面。试验过程中,车队的间隔只有1公里,这对试验人员的驾驶技术和注意力提出了极高要求。除了危险,机械重复的试验过程也会让人产生较大的精神压力。面对这些困难,他们毫不畏惧。

陈义宝是当时的行车试验站长。他说:“行车试验像‘驴拉磨’,一开始不觉得,转几圈就晕了。”试验车辆行驶里程,是由驾驶员通过数圈计算。试验开始后,驾驶员要驾驶车辆沿着跑道不停转圈。两分钟一圈,一天要跑200圈左右。当时没有摄像头等辅助设备,驾驶员只能通过手写“正”字,记录自己开了多少圈。

为了模拟城市与郊区等各种场景的路况,试验程序中,他们还增加了加速、减速、紧急刹车、停车等设置。驾驶员一天要踩刹车、离合器踏板近4000次。一次行车试验,动辄要跑几十万公里的路程。试验期间,大家吃住在试验现场,几个月都不能回家。

艰辛探索,铸就辉煌。石科院科研人员十年磨一剑,牵头制定了14项国家标准,建立了完善的石油产品标准体系。尤其是党的十八大以来,石科院以标准为引领,助力汽柴油清洁化迭代技术升级方案实施落地,构建石油产品开发、应用及标准体系一体化平台,成功推动我国国3到国6清洁燃油质量升级,十年间走完了欧美国家二三十年时间才能走完的路,扭转了我国燃油质量落后的局面。

千淘万漉虽辛苦,吹尽狂沙始到金。新一代的石科院人将继续发扬新时代科学家精神,以智慧和力量,助推中国石油石化行业高质量发展。