智能钻井有望成为下一个颠覆性技术

□王敏生 光新军

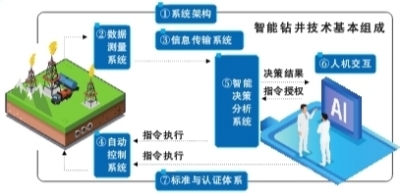

智能化是世界科技发展的大趋势,正引领新一轮科技及产业变革、催生重大颠覆性创新。随着自动化钻井技术不断完善,以及与大数据、人工智能等数字化技术融合发展,钻井技术正在由自动化转向智能化。智能钻井技术配备具有学习、记忆和判断功能的人工智能机器人,集成智能化、精细化、小型化的智能地面钻井系统和井下控制系统,以及高精度传感器和高速传输系统,能实现部分钻井作业的自主决策和控制,减少现场作业人员,大幅提高作业效率和安全性。

国外在智能钻井技术研究方面组建了联合研发机构,搭建了智能钻井架构体系,研发的部分关键技术已实现现场应用,预计2025年能初步实现半自主控制作业模式的智能钻井,2050年有望实现无人化全自主控制钻完井作业施工模式。工程师可不在井场,从远程作业中心控制和管理多台钻机,将钻井设计加载到钻井装备上,再将工具放入井下,让钻机自动钻进。

我国智能钻井技术目前仍处于开发攻关前期阶段,个别单项技术处于商业应用或现场验证阶段,但整体上与国外还有较大差距。地面装备方面,管柱自动化处理系统、钻机集成控制系统、自动控压系统已现场应用。井下系统方面,系列井下测量系统等已经现场应用,地质导向系统实现工业应用;自动垂直钻井、旋转导向系统实现突破,有缆钻杆等还处于试验阶段。软件平台方面,远程钻井作业支持系统实现现场应用,并不断完善;钻井过程仿真软件正在开发,人工智能、大数据应用技术还处于起步阶段。

智能钻井技术以大量数据的实时获取、高速传输和有效挖掘为基础。我国智能钻井目前主要存在四方面的问题。一是缺乏智能化钻井技术的总体规划设计。智能钻井技术需整合行业力量,由企业牵头,联合科研院所构建统一的系统架构、数据标准和协议,实现智能钻井各系统之间的通用性和可操作性,国内还没有建立相关组织来协调各方共同推动智能钻井技术的发展。二是随钻数据实时获取、高速大容量传输和控制系统等核心技术研发不系统,井下传感器、芯片的耐温性及工具的可靠性难以满足要求,还没有打通“地层—井筒—地面”数据高速获取与传输链路,不能实现软硬件协同的自动化闭环控制钻进。三是对目前钻井过程中已采集的历史数据和能够实时采集传输的地上地下数据流,还不能通过智能化手段进行有效融合、快速处理和高效分析,需要深入挖掘这些数据蕴含的价值以优化钻井和生产过程。四是地面作业系统、井下控制工具和决策软件系统的智能化程度低,各装备、工具、系统之间的融合程度低,还没有产生集成效应。

钻井智能化代表了下一代钻井技术发展方向,有望成为继水平井和水力压裂技术之后具有颠覆效应的技术。企业应充分利用数字、数据相关技术,提高钻井仪器、设备和操作的智能化水平,通过传统专业技术与现代数字技术的结合,实现钻井技术的智能化。结合智能钻井关键技术发展现状,我国智能钻井技术应围绕以下六个方面开展攻关研究。

一是框架规划与标准体系建设。建立智能钻井技术顶层到末端的等级系统架构,并确定各个子系统之间如何整合及如何互相联动,包括各系统之间的通信、标准化程序、人机一体化。搭建公开的行业数据标准和协议,使各方能够统一在该协议下实现数据交换;建立统一的钻机控制标准,为实现钻井智能化集成解决方案提供保障。

二是数据实时测量技术。开展高精度井下动态参数智能监测技术研究,实时监测井下钻柱及井筒动态数据,包括井底钻压、扭矩、横向振动、轴向振动、黏滑振动、水眼及环空压力、温度、转速等。开展多维多参数随钻测井与智能解释技术研究,实时测量地层岩性、地层界面、油层特征等参数,实现多维远探测和前探测,使钻头沿着储层最优位置钻进。针对深层超深层油气勘探开发,通过加强耐高温橡胶、耐高温电子元器件、智能芯片、高精度传感器、精密仪器等的基础研发,提高耐温175摄氏度以上井下测量仪器的稳定性。

三是信息高速传输技术。研发高速随钻无线传输技术,通过声波、电磁波传输技术和泥浆脉冲传输技术相结合,满足不同地层钻井测量和传输需要。开展智能钻杆与智能连续管传输技术研究,包括与测量仪器对接的数据接口短节、井下信号放大器、有缆钻杆、顶驱数据线旋转接头、地面数据接口控制器等,提高井下数据传输速率。开展井下信息智能存储与微芯片高速传输技术研究,将采集的大量动态数据分类压缩存储、智能分发,或通过智能微芯片分批传输大容量数据。

四是自动控制系统。研发自动化钻机装备,配备钻台机器人、自动控压系统、自动送钻系统、钻井液连续循环系统、钻井液在线监测系统等,实现钻机设备的全自动化。完善现有常规旋转导向系统,开发下一代高造斜率旋转导向系统,实现井眼轨迹的高效、精准控制。研发智能井下控制工具,智能识别诊断井下工况,联动减震稳扭工具减少井下冲击和振动等不利影响。在钻头上安装智能微芯片,实时识别钻遇地层特性,调节钻头性能和切削特性。

五是钻井智能决策分析系统。构建云-边协同的智能化分析决策平台,对钻井过程中钻头破岩机理、钻柱力学、井筒环空水力学等进行仿真模拟;采用人工智能技术进行钻井参数优化、故障智能诊断、风险识别与预测;采用大数据技术进行钻完井参数优化、KPI寻优,建立学习曲线等。通过智能化司钻操控系统将司钻部分职责交给智能系统自动完成,同时智能系统协助司钻做出基于实时数据分析的决策。

六是智能钻井技术集成与工程应用。通过研发部门和应用单位的协作,集成钻井装备、井下工具仪器和软件平台,形成智能钻井技术集成与控制系统解决方案,开展智能钻井技术集成地面联调测试、智能钻井试验井联调测试,实施智能钻井技术的示范应用,通过现场应用实现规模效益、产生集成效应。

(作者单位:中石化石油工程技术研究院有限公司)